Du contrôle des moules au contrôle des profits : Une nouvelle ère de contrôleurs de moules

Les contrôleurs de moules ne sont pas forcément les premières choses qui viennent en tête lorsqu'il s'agit d'améliorer le rendement et la rentabilité. Toutefois, les contrôleurs de moules ont évolué rapidement et la dernière génération permet d’améliorer grandement le rendement et la rentabilité comparativement aux générations précédentes.

Contrôleurs de moules Altanium®.

Examinons de plus près certaines des innovations récentes des contrôleurs de moules et les retombées qu'elles peuvent avoir sur votre rentabilité :

Innovations en matière de contrôleurs de moules

Algorithmes de contrôle évolués

Les avancées en matière de logiciels et d'algorithmes de contrôle améliorent le contrôle des machines automatisées de moulage par injection et permettent aux utilisateurs d’accroître le rendement des contrôleurs de moules, d'améliorer les systèmes de contrôle de la température existants et de réduire la consommation d'énergie.

Chez Husky, par exemple, nous avons récemment lancé la dernière génération de notre technologie propriétaire de raisonnement actif (Active Reasoning Technology) (ART 2.0), une plateforme d'intelligence avancée qui est au cœur même du contrôle des contrôleurs de moules Altanium®. Voici les détails des retombées de cette nouvelle technologie.

Technologie de contrôle de la température des moules

Les progrès en matière de contrôle de la température des moules permettent d'éviter les problèmes de surchauffe ou de surfusion des moules, garantissant ainsi un processus de moulage optimal et constant. Voici quelques exemples :

- Contrôle dynamique de la température des moules :Également connu sous le nom de variothermie ou de moulage rapide à chaud et à froid, ce procédé permet une régulation précise de la température pendant le processus de moulage par injection.

- Systèmes intelligents de contrôle de la température des moules : ces systèmes innovants intègrent des capteurs qui mesurent et surveillent la température de la surface ou de la cavité du moule en temps réel, ce qui permet d'ajuster immédiatement les paramètres de chauffage ou de refroidissement. Par exemple, l'algorithme de contrôle ART 2.0 a amélioré les capacités de contrôle de la température de notre gamme de contrôleurs de moules Altanium®.

Connectivité et intégration

L'intégration de machines intelligentes et connectées, la mise en réseau et l'analyse de données permettent de contrôler et d'optimiser le processus de moulage par injection, améliorant ainsi l'efficacité, la productivité et la rentabilité. La gamme de contrôleurs de moules Altanium® de Husky, par exemple, est compatible avec l'industrie 4.0, ce qui en fait la plateforme la plus intégrée du secteur.

L'importance de ce type de connectivité et d'intégration ne fera que croître avec l'augmentation de l'automatisation, y compris l’utilisation de plus en plus fréquente de déchargeurs robotiques, de capteurs dans les moules et de machines de moulage hybrides avancées.

Incidence des contrôleurs de moules sur le résultat net

L’utilisation de contrôleurs de moules à l’avant-garde de la technologie vous donne une longueur d’avance sur vos concurrents et joue un rôle crucial dans le processus de production, ce qui a une incidence significative sur vos résultats :

Contrôle de la qualité et prévention des défauts

L'intégration du contrôle de la qualité dès le début du procédé de production permet de réduire les problèmes et les défauts.

Plus grande efficacité énergétique

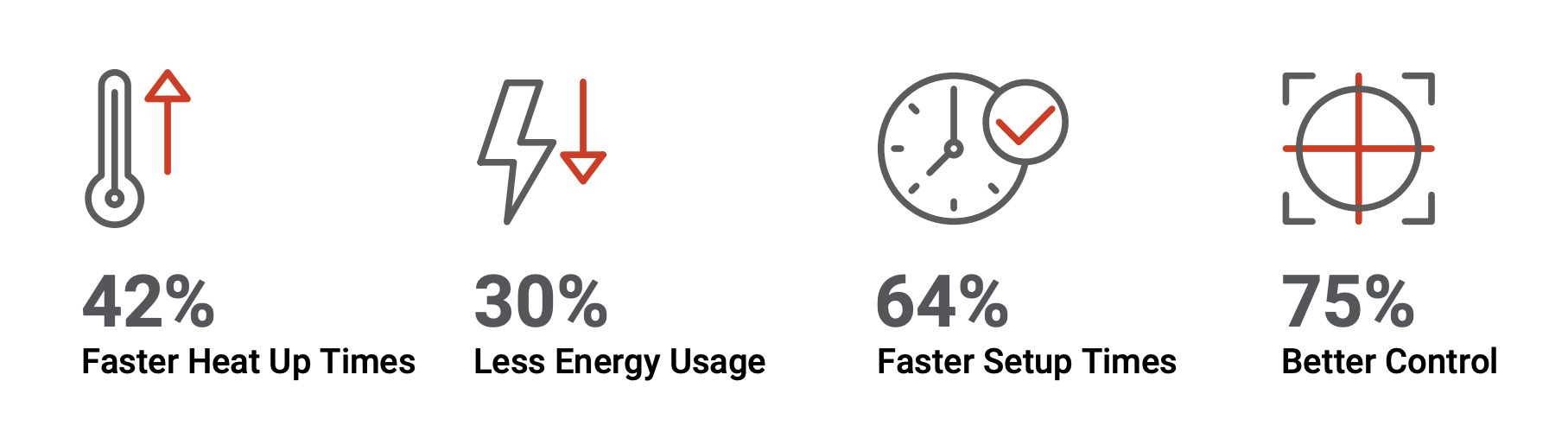

Les contrôleurs de moules avancés réduisent la consommation d'énergie au démarrage et améliore ainsi l'efficacité énergétique globale.

Moins d’erreurs humaines et de variations

Les commandes standardisées des machines minimisent les conséquences des erreurs humaines et des variations, ce qui se traduit par des procédés de production plus uniformes et plus efficaces.

Meilleure productivité

Il est possible de fabriquer plus de pièces par démarrage et de qualifier électriquement les moules avant leur fabrication. De plus, les contrôleurs modernes servent d'outils de dépannage avancés, minimisant ainsi les temps d'arrêt imprévus.

Moins de temps d’arrêt non planifiés

La gamme de produits Altanium® de Husky peut détecter les défauts et prendre des mesures correctives pour continuer à fabriquer des pièces, minimisant ainsi les temps d'arrêt imprévus. Ces contrôleurs peuvent aussi s’interverrouiller avec les machines de moulage par injection pour éviter d'endommager les moules, ce qui améliore la fiabilité du procédé.

Gamme éprouvée de contrôleurs de moules Altanium® de Husky

Les contrôleurs de moules Altanium® de Husky, qui ont fait leurs preuves, constituent une plateforme hautement intégrée et simplifiée qui permet de gérer la température des canaux chauds, les servos de moules et le séquencement des robinets-vannes. Ils offrent également les meilleures fonctions de diagnostic et de rétablissement après défaillance de leur catégorie. Ils sont disponibles dans différentes configurations pour une mise en œuvre dans n'importe quel environnement de moulage par injection.

En plus d'être compatibles avec l'industrie 4.0, tous les contrôleurs Altanium® intègrent désormais l'algorithme ART 2.0 de deuxième génération susmentionné, qui permet d'améliorer le contrôle de la température des canaux chauds grâce à des stratégies avancées d’autoréglage et de montée en température.

Les contrôleurs de moules Altanium® excellent également dans le diagnostic et le rétablissement après défaillance, grâce aux cartes de contrôle intelligentes de la série H, qui soutiennent les capacités de contrôle de la température et de diagnostic d'Altanium. Ces cartes sont interchangeables pour toute le chaîne de production et elles sont offertes dans diverses configurations qui conviennent à vos besoins et à votre budget spécifiques en matière de contrôle de la température.

Altanium® avec ART 2.0 améliore le rendement et la rentabilité

Altanium® avec ART 2.0 change véritablement la donne pour l'industrie, en offrant le contrôle de température le plus rapide, le plus précis, le plus exact et le plus reproductible, surpassant de loin le rendement et les caractéristiques des autres contrôleurs de moules.

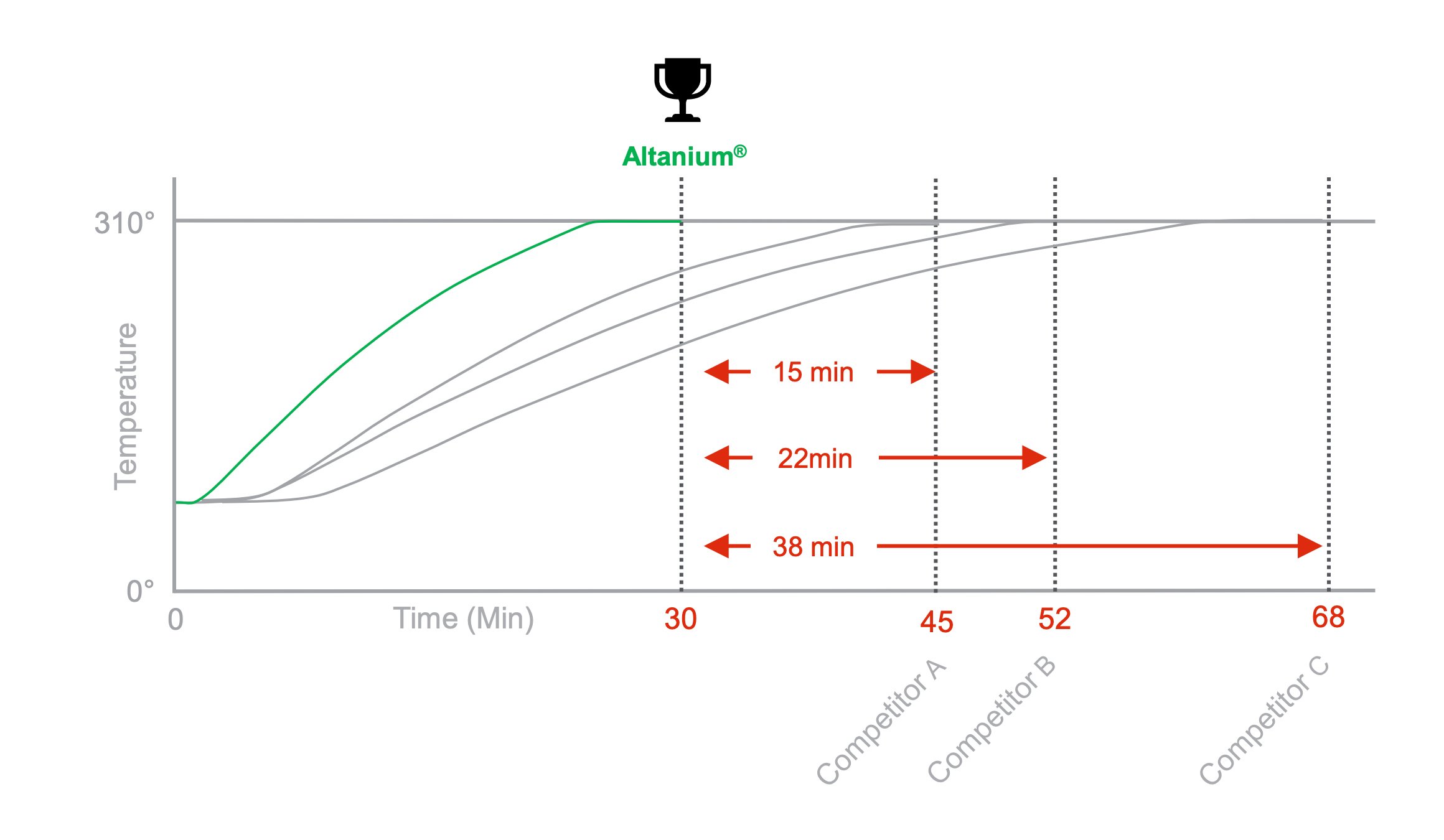

Lors de tests contrôlés, Altanium® avec ART 2.0 a chauffé et stabilisé le moule beaucoup plus rapidement que les trois contrôleurs de moule concurrents.

L'algorithme de contrôle ART 2.0 améliore notre contrôle de la température des canaux chauds, le meilleur de sa catégorie, en incorporant des stratégies plus avancées d'autoréglage et de montée en température. Cela a une incidence directe sur la rentabilité de bien des manières :

Réduction du temps de démarrage

Lorsqu'il est associé à UniStart ou AltaStart, le programme d'autoréglage ART 2.0 (qui combine plusieurs paramètres et stratégies de montée en température) applique la pleine puissance à la zone de chauffage la plus lente, ce qui se traduit par une montée en température et une stabilisation plus rapides.

Prolongation de la durée de vie de l’élément chauffant du collecteur

Lors du démarrage, les contrôleurs traditionnels alimentent les éléments chauffants pendant de longues périodes de marche et d'arrêt. Cela provoque des contractions et des dilatations thermiques fréquentes, ce qui contribue à une défaillance prématurée de l'élément chauffant du collecteur. Les contrôleurs Altanium® avec ART 2.0 évitent ce problème en fournissant une puissance plus régulière, qui ne tombe jamais à zéro pendant le démarrage. Cela réduit considérablement la pression exercée sur les éléments chauffants du collecteur, ce qui prolonge leur durée de vie et réduit les coûts pendant toute la durée de vie de votre système.

Optimisation de la puissance fournie au démarrage

L’algorithme ART 2.0 avec UniStart et AltaStart classe automatiquement les zones des éléments chauffants et applique la puissance de manière séquentielle. Le groupe des zones de chauffage les plus lentes est alimenté en premier, tandis que le groupe des zones de chauffage les plus rapides est mis sous tension avec précision pour atteindre simultanément le point de consigne, ce qui minimise le chauffage inutile et réduit la consommation d'énergie.

Réduction de la dégradation de la résine et des déchets

L’algorithme ART 2.0 avec UniStart et AltaStart protège la résine à l'intérieur des buses contre un chauffage inutile pendant le démarrage. Cela permet de réduire la dégradation de la résine et les déchets, et d'augmenter encore plus la rentabilité en garantissant la fabrication de pièces de qualité à chaque cycle.

Ces facteurs ont permis aux contrôleurs de moules Altanium® de produire :

Pour plus d'informations sur la façon dont la gamme de contrôleurs de moules Altanium® de Husky peut vous permettre d'augmenter votre productivité et votre rentabilité, téléchargez le Guide des contrôleurs de moules Husky.