Du contrôle des moules au contrôle du profit : La nouvelle ère des contrôleurs de moule

Les contrôleurs de moule ne sont pas forcément ce à quoi l’on pense lorsque l’on recherche des moyens d’augmenter la performance et la rentabilité. Les contrôleurs de moule ont connu une évolution rapide, et la dernière génération permet des gains de performance et de rentabilité significatifs par rapport aux générations précédentes.

Contrôleurs de moule de la famille Altanium™

Examinons quelques-unes des innovations récentes dans le domaine des contrôleurs de moule et la façon dont elles peuvent avoir un impact sur votre rentabilité :

Innovations en termes de contrôleurs de moule

Algorithmes de contrôle avancés

Les avancées en termes de logiciel de contrôle et d’algorithmes améliorent le contrôle des presses à injecter automatisées, permettant aux utilisateurs d’optimiser les performances des contrôleurs de moule, d’améliorer les systèmes de contrôle de la température et de réduire la consommation d’énergie.

Par exemple, Husky a récemment lancé la dernière génération de notre technologie de raisonnement actif (ART 2.0), la plateforme d’intelligence avancée qui fournit la base de contrôle pour la famille de contrôleurs de moule Altanium®. Nous examinerons plus avant l’impact de cette nouvelle technologie ci-dessous.

Technologie de contrôle de température de moule

Les avancées en termes de contrôle de la température des moules peuvent permettre d’éliminer des problèmes tels que la surchauffe ou le refroidissement insuffisant des moules, pour un processus de moulage toujours optimal. Cela inclut :

- Un contrôle dynamique de la température du moule : Ce processus, également connu sous le nom de moulage variothermique ou à chauffage-refroidissement rapide, permet un réglage précis de la température durant le processus de moulage par injection.

- Systèmes de contrôle de température de moulage intelligents: Ces systèmes novateurs comprennent des capteurs destinés à mesurer et surveiller la température de surface ou de la cavité du moule en temps réel, pour permettre l’ajustement immédiat des paramètres de chauffage ou de refroidissement. Par exemple, l’algorithme de contrôle ART 2.0 a amélioré les capacités de contrôle de température de notre famille de contrôleurs de moule Altanium®.

Connectivité et intégration

L’intégration de machines connectées intelligentes, de la mise en réseau et de l’analyse des données est utilisée pour surveiller et optimiser le processus de moulage par injection, afin d’améliorer l’efficacité, la productivité et la rentabilité. La famille de contrôleurs de moule Altanium® de Husky par exemple est compatible avec l’industrie 4.0, ce qui en fait la plateforme la plus intégrée du secteur.

L’importance de ce type de connectivité et d’intégration ne cessera de croître avec l’essor de l’automatisation, qui va de pair avec la généralisation des déchargeurs robotiques automatisés, des capteurs dans les moules et des machines de moulage hybrides avancées.

L’impact des contrôleurs de moule sur les résultats

Garder une longueur d’avance grâce à des contrôleurs de moule avancés peut jouer un rôle crucial dans le processus de production, et avoir un impact notable sur vos résultats, de plusieurs façons :

Contrôle qualité et prévention des défauts

Intégrer le contrôle qualité au début du processus de production réduit les problèmes et les pannes.

Amélioration de l’efficacité énergétique

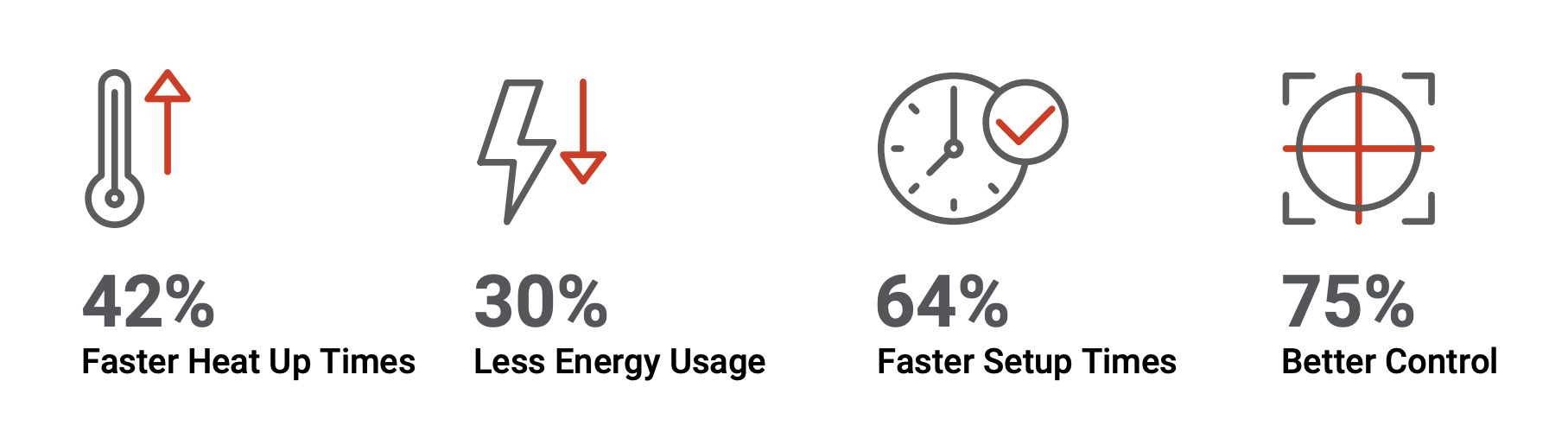

Les contrôleurs de moule avancés réduisent la consommation d’énergie durant le démarrage, pour une meilleure efficacité énergétique globale.

Réduction des erreurs et variations humaines

Les contrôles machine standardisés limitent l’impact des erreurs et variations humaines, pour des processus de production suivis et efficaces.

Augmentation de la productivité

Produisez plus de pièces par démarrage et qualifiez les moules électriquement avant la mise en production En outre, les contrôleurs modernes servent d’outils de dépannage avancés, minimisant ainsi les temps d’arrêt non planifiés.

Réduction des temps d’arrêt non planifiés

La gamme Altanium® de Husky peut détecter les défauts et prendre des actions correctives pour continuer la fabrication des pièces, minimisant ainsi les temps d’arrêt non planifiés. En outre, ces contrôleurs peuvent se verrouiller avec les presses à injecter pour éviter les dommages aux moules et donc optimiser la fiabilité des processus.

Famille éprouvée de contrôleurs de moule Altanium® de Husky

La famille éprouvée de contrôleurs de moule Altanium® de Husky constitue une plateforme simplifiée extrêmement intégrée pour la gestion de la température du canal chaud, de la servocommande du moule et du séquencement des robinets-vannes, avec les meilleures fonctions de diagnostic et de récupération des défauts. Ils sont disponibles dans diverses configurations permettant l’implémentation dans n’importe quel environnement de moulage par injection.

Les contrôleurs Altanium® sont non seulement compatibles avec l’industrie 4.0, mais incorporent également l’ART 2.0 de seconde génération mentionné plus haut pour un contrôle amélioré de la température pour canaux chauds grâce à des stratégies avancées de réglage automatique et de chauffage.

Les contrôleurs de moule Altanium® excellent également en matière de diagnostics et récupération des défauts, grâce aux cartes de contrôle intelligentes polyvalentes de série H, qui sous-tendent les capacités de contrôle de température et de diagnostic d’Altanium. Ces cartes peuvent être interchangées sur toute la gamme de produits et sont disponibles dans une variété de configurations pour s’adapter à vos besoins en contrôle de température et à votre budget.

Altanium® avec ART 2.0 améliore les performances et la rentabilité

Altanium® avec ART 2.0 change vraiment la donne dans le secteur, avec le contrôle de température le plus rapide, le plus précis, le plus fiable et le plus reproductible, dépassant de loin les performances et les caractéristiques des autres contrôleurs de moule.

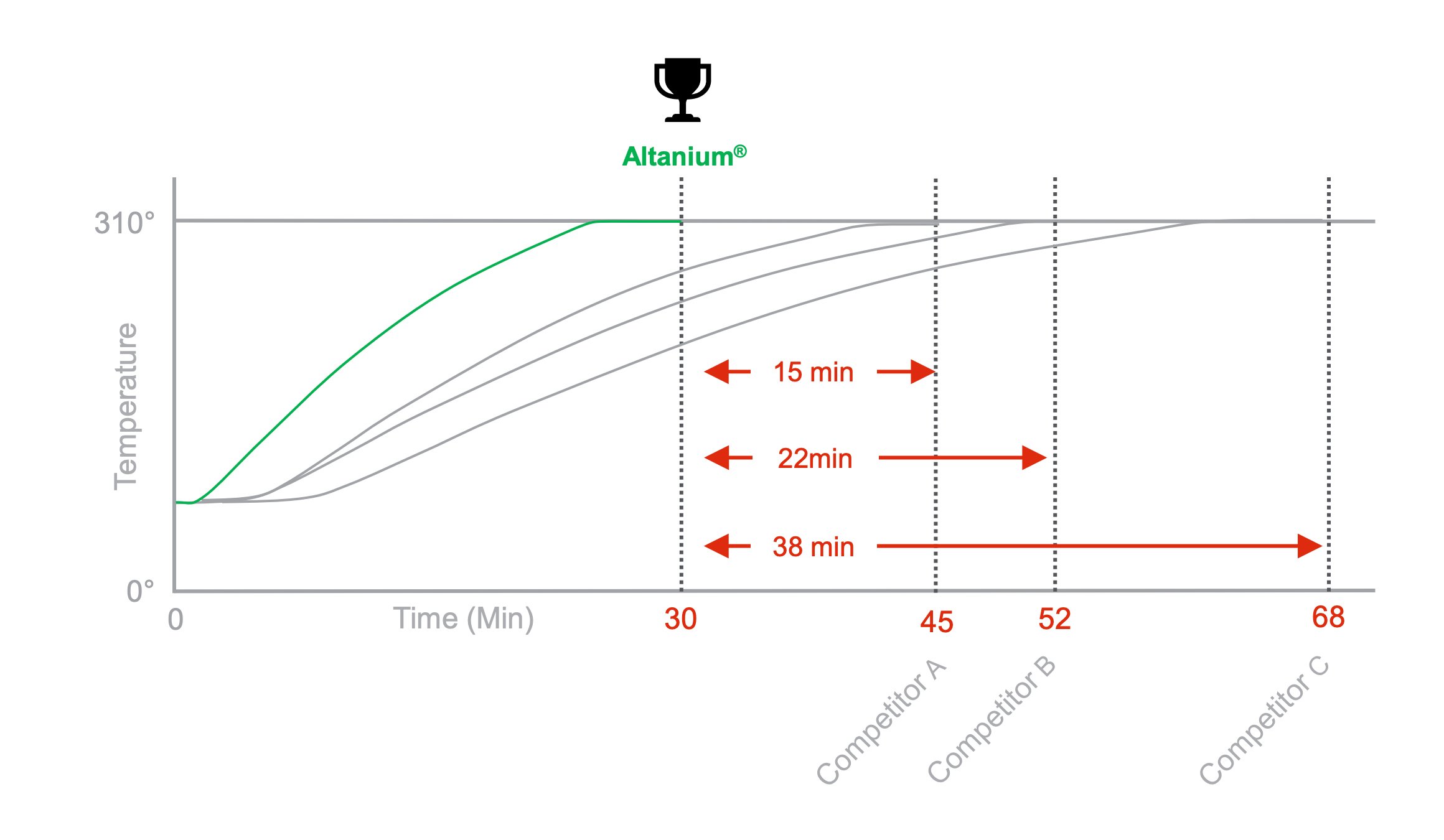

Lors de tests contrôlés, Altanium® avec ART 2.0 a chauffé et stabilisé le moules significativement plus rapidement que les trois contrôleurs de moules concurrents.

L’algorithme de contrôle ART 2.0 améliore nos contrôleurs de température pour canaux chauds haut de gamme en intégrant des stratégies de réglage automatique et de chauffage plus avancées. Ceci a un impact direct sur la rentabilité, avec pour conséquence :

Un temps de démarrage réduit

Combiné à UniStart ou AltaStart, le programme de réglage automatique ART 2.0 (qui combine plusieurs stratégies de réglage des paramètres et de chauffage) applique la pleine puissance à la zone de chauffage la plus lente, ce qui accélère le chauffage et la stabilisation.

Durée de vie prolongée de la résistance chauffante du distributeur

Pendant le démarrage, les contrôleurs traditionnels alimentent les résistances chauffantes pendant des périodes de marche/arrêt prolongées. Cela provoque une contraction thermique et une expansion fréquentes, ce qui contribue à une défaillance prématurée de la résistance chauffante du distributeur. Altanium® avec ART 2.0 permet d’éviter cela en délivrant la puissance d’une manière plus fluide et plus constante, ne permettant jamais à la puissance d’aller à zéro au démarrage. Cela réduit considérablement la pression sur les résistances chauffantes du distributeur, ce qui entraîne une durée de vie plus longue et une réduction des coûts sur la durée de vie de votre système.

Alimentation optimisée durant le démarrage

ART 2.0 avec UniStart et AltaStart classe automatiquement les zones par type de résistance chauffante et produit une alimentation séquentielle. Le groupe dont les zones mettent le plus de temps à chauffer est mis sous tension en premier, et le groupe dont le chauffage est le plus rapide est mis sous tension précisément pour atteindre le point de consigne simultanément, minimisant ainsi tout chauffage non requis et réduisant la consommation d’énergie.

Minimisation des déchets et de la dégradation de la résine

ART 2.0 avec UniStart et AltaStart protège la résine dans les buses d’un chauffage inutile durant le démarrage. Cela permet de réduire la dégradation de la résine et les déchets, augmentant encore davantage la rentabilité en s’assurant que des pièces de qualité sont produites à chaque cycle.

Grâce à ces facteurs, les contrôleurs de moule Altanium® ont produit :

Pour plus d’informations sur la façon dont les contrôleurs de moule Altanium® de la famille Husky peuvent vous aider à accroître productivité et rentabilité, téléchargez le guide des contrôleurs de moule Husky.